Para lograr el control de la velocidad del viento y el volumen del aire, se debe prestar atención a dos puntos:

- La velocidad del ventilador debe controlarse mediante conversión de frecuencia para reducir la influencia de la fluctuación de voltaje en él;

- Minimice el volumen de aire de escape del equipo, porque la carga central del aire de escape suele ser inestable, lo que afecta fácilmente el flujo de aire caliente en el horno.

- Estabilidad del equipo

Inmediatamente hemos obtenido un ajuste óptimo de la curva de temperatura del horno, pero para conseguirlo se requiere de la estabilidad, repetibilidad y consistencia del equipo que lo garantice.Especialmente para la producción sin plomo, si la curva de temperatura del horno se desvía ligeramente debido a razones del equipo, es fácil salirse de la ventana del proceso y provocar soldadura en frío o daños al dispositivo original.Por lo tanto, cada vez más fabricantes están empezando a presentar requisitos de prueba de estabilidad para los equipos.

l Uso de nitrógeno

Con el advenimiento de la era sin plomo, si la soldadura por reflujo se llena con nitrógeno se ha convertido en un tema candente de discusión.Debido a la fluidez, soldabilidad y humectabilidad de las soldaduras sin plomo, no son tan buenas como las soldaduras con plomo, especialmente cuando las almohadillas de la placa de circuito adoptan el proceso OSP (placa de cobre desnuda con película protectora orgánica), las almohadillas son fáciles de oxidar. a menudo resulta en uniones de soldadura. El ángulo de humectación es demasiado grande y la almohadilla queda expuesta al cobre.Para mejorar la calidad de las uniones soldadas, a veces necesitamos utilizar nitrógeno durante la soldadura por reflujo.El nitrógeno es un gas protector inerte que puede proteger las almohadillas de la placa de circuito de la oxidación durante la soldadura y mejorar significativamente la soldabilidad de las soldaduras sin plomo (Figura 5).

Figura 5 Soldadura de escudo metálico en un entorno lleno de nitrógeno.

Aunque muchos fabricantes de productos electrónicos no utilizan nitrógeno temporalmente debido a consideraciones de costos operativos, con la mejora continua de los requisitos de calidad de la soldadura sin plomo, el uso de nitrógeno será cada vez más común.Por lo tanto, una mejor opción es que, aunque el nitrógeno no se utiliza necesariamente en la producción real en la actualidad, es mejor dejar el equipo con una interfaz de llenado de nitrógeno para garantizar que el equipo tenga la flexibilidad para cumplir con los requisitos de la producción de llenado de nitrógeno en el futuro.

l Dispositivo de refrigeración eficaz y sistema de gestión de flujo.

La temperatura de soldadura de la producción sin plomo es significativamente más alta que la del plomo, lo que plantea requisitos más altos para la función de enfriamiento del equipo.Además, la velocidad de enfriamiento más rápida controlable puede hacer que la estructura de la junta de soldadura sin plomo sea más compacta, lo que ayuda a mejorar la resistencia mecánica de la junta de soldadura.Especialmente cuando producimos placas de circuito con gran capacidad calorífica, como placas posteriores de comunicación, si solo usamos refrigeración por aire, será difícil para las placas de circuito cumplir con los requisitos de enfriamiento de 3 a 5 grados por segundo durante el enfriamiento, y la pendiente de enfriamiento no puede alcanzar El requisito aflojará la estructura de la junta de soldadura y afectará directamente la confiabilidad de la junta de soldadura.Por lo tanto, se recomienda más que la producción sin plomo considere el uso de dispositivos de enfriamiento de agua de doble circulación, y la pendiente de enfriamiento del equipo debe establecerse según sea necesario y ser totalmente controlable.

La soldadura en pasta sin plomo a menudo contiene una gran cantidad de fundente, y los residuos de fundente se acumulan fácilmente dentro del horno, lo que afecta el rendimiento de transferencia de calor del equipo y, a veces, incluso cae sobre la placa de circuito del horno y causa contaminación.Hay dos formas de descargar los residuos de fundente durante el proceso de producción;

(1) Aire de escape

La extracción de aire es la forma más sencilla de descargar los residuos de fundente.Sin embargo, mencionamos en el artículo anterior que el exceso de aire de escape afectará la estabilidad del flujo de aire caliente en la cavidad del horno.Además, aumentar la cantidad de aire de escape conducirá directamente a un aumento del consumo de energía (incluidos electricidad y nitrógeno).

(2) Sistema de gestión de flujo multinivel

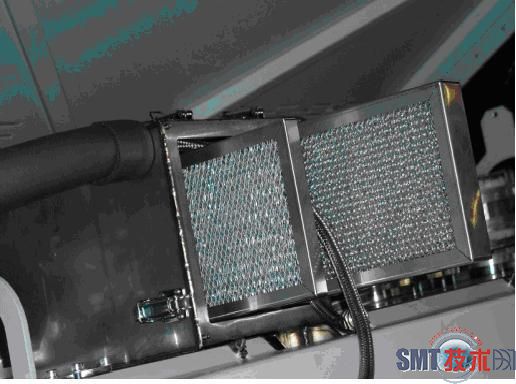

El sistema de gestión de flujo generalmente incluye un dispositivo de filtrado y un dispositivo de condensación (Figura 6 y Figura 7).El dispositivo de filtrado separa y filtra eficazmente las partículas sólidas en el residuo de flujo, mientras que el dispositivo de enfriamiento condensa el residuo de flujo gaseoso en un líquido en el intercambiador de calor y finalmente lo recoge en la bandeja colectora para su procesamiento centralizado.

Figura 6 Dispositivo de filtrado en el sistema de gestión de flujo.

Figura 7 Dispositivo de condensación en el sistema de gestión de flujo.

Hora de publicación: 12-ago-2020