¿Qué nuevos requisitos impone el cada vez más maduro proceso sin plomo al horno de reflujo?

Analizamos desde los siguientes aspectos:

l Cómo obtener una diferencia de temperatura lateral más pequeña

Dado que la ventana del proceso de soldadura sin plomo es pequeña, el control de la diferencia de temperatura lateral es muy importante.La temperatura en la soldadura por reflujo generalmente se ve afectada por cuatro factores:

(1) Transmisión de aire caliente

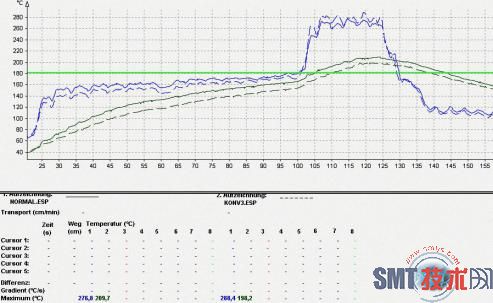

Todos los hornos de reflujo sin plomo actuales adoptan un calentamiento total de aire caliente al 100%.En el desarrollo de los hornos de reflujo también han aparecido métodos de calentamiento por infrarrojos.Sin embargo, debido al calentamiento por infrarrojos, la absorción de infrarrojos y la reflectividad de los dispositivos de diferentes colores son diferentes y el efecto de sombra es causado por el bloqueo de los dispositivos originales adyacentes.Ambas situaciones provocarán diferencias de temperatura.La soldadura sin plomo tiene el riesgo de salirse de la ventana del proceso, por lo que la tecnología de calentamiento por infrarrojos se ha eliminado gradualmente del método de calentamiento del horno de reflujo.En la soldadura sin plomo, es necesario enfatizar el efecto de transferencia de calor.Especialmente para el dispositivo original con gran capacidad calorífica, si no se puede obtener suficiente transferencia de calor, la velocidad de calentamiento obviamente quedará por detrás de la del dispositivo con pequeña capacidad calorífica, lo que resultará en una diferencia de temperatura lateral.Echemos un vistazo a los dos modos de transferencia de aire caliente en la Figura 2 y la Figura 3.

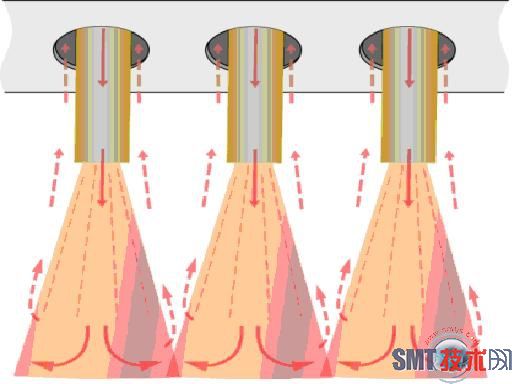

Figura 2 Método 1 de transferencia de aire caliente

Figura 2 Método 1 de transferencia de aire caliente

El aire caliente en la Figura 2 sale de los orificios de la placa calefactora y el flujo de aire caliente no tiene una dirección clara, lo cual es bastante complicado, por lo que el efecto de transferencia de calor no es bueno.

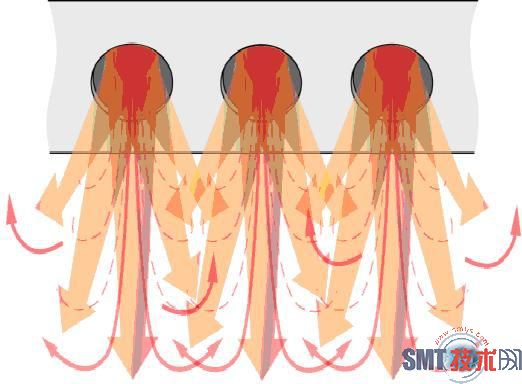

El diseño de la Figura 3 está equipado con boquillas de aire caliente direccionales multipunto, por lo que el flujo de aire caliente está concentrado y tiene una direccionalidad clara.El efecto de transferencia de calor de dicho calentamiento con aire caliente aumenta en aproximadamente un 15%, y el aumento del efecto de transferencia de calor desempeñará un papel más importante en la reducción de la diferencia de temperatura lateral de los dispositivos de capacidad calorífica grande y pequeña.

El diseño de la Figura 3 también puede reducir la interferencia del viento lateral en la soldadura de la placa de circuito porque el flujo de aire caliente tiene una direccionalidad clara.Minimizar el viento lateral no solo puede evitar que componentes pequeños como el 0201 en la placa de circuito se lleven el viento, sino que también reduce la interferencia mutua entre diferentes zonas de temperatura.

(1) Control de velocidad de la cadena

El control de la velocidad de la cadena afectará la diferencia de temperatura lateral de la placa de circuito.En términos generales, reducir la velocidad de la cadena dará más tiempo de calentamiento para dispositivos con gran capacidad calorífica, reduciendo así la diferencia de temperatura lateral.Pero después de todo, el ajuste de la curva de temperatura del horno depende de los requisitos de la pasta de soldar, por lo que una reducción ilimitada de la velocidad de la cadena no es realista en la producción real.

(2) Control de volumen y velocidad del viento

Hemos realizado un experimento de este tipo, manteniendo las otras condiciones en el horno de reflujo sin cambios y solo reducimos la velocidad del ventilador en el horno de reflujo en un 30%, y la temperatura en la placa de circuito bajará unos 10 grados.Se puede observar que el control de la velocidad del viento y el volumen de aire es importante para el control de la temperatura del horno.

Hora de publicación: 11-ago-2020